A indústria mecânica está em constante evolução, e com ela os componentes que produz. Hoje em dia, os componentes vêm em diversas formas e estruturas, exigindo alta precisão e exatidão.

Um blank é um pedaço de material pronto para ser usinado em um produto final. Alinhar o blank corretamente na máquina ferramenta é crucial para garantir a precisão e eficiência do processo de usinagem. No entanto, o alinhamento manual e os métodos tradicionais podem ser demorados e propensos a erros.

Para evitar esses erros e conduzir a usinagem de forma precisa, os engenheiros precisam garantir que a peça esteja no lugar certo em relação à máquina ferramenta e à ferramenta de corte.

Neste artigo, vamos mostrar como os scanners 3D a laser portáteis da Scantech podem ajudá-lo identificando a posição e orientação do blank na máquina ferramenta e corrigindo o caminho da ferramenta antes da usinagem.

Apresentaremos dois casos de alinhamento, respectivamente de um blank de formato irregular e um blank de eixo forjado, e demonstraremos os benefícios de nossa tecnologia de escaneamento 3D.

O que é Alinhamento para Usinagem

O alinhamento para usinagem é o processo de ajustar a posição do blank em relação à máquina ferramenta e à ferramenta de corte para garantir a qualidade e precisão da usinagem.

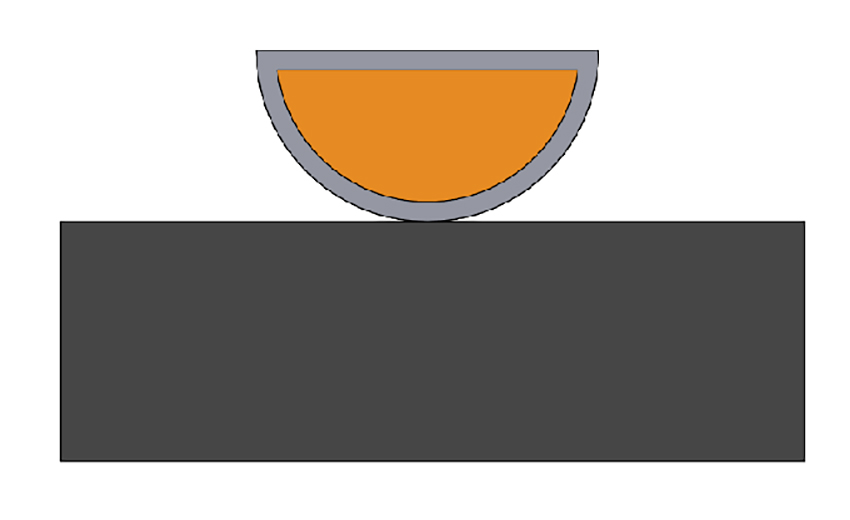

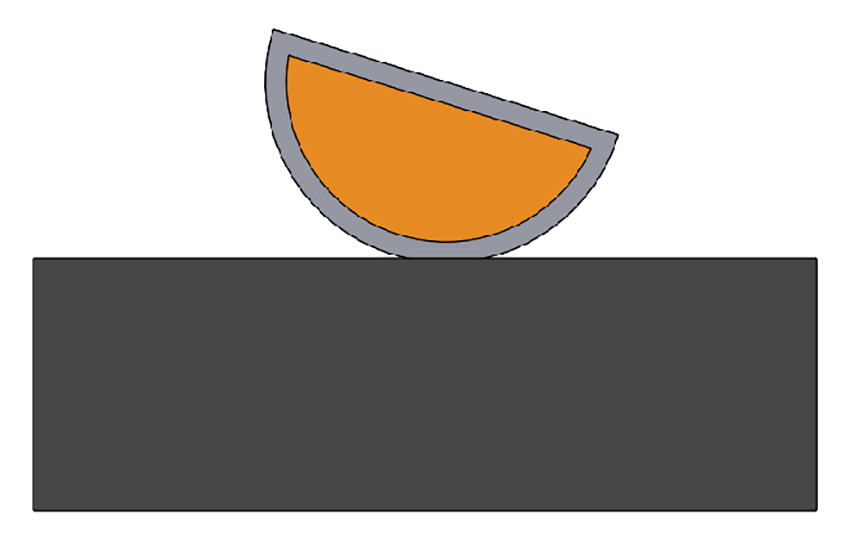

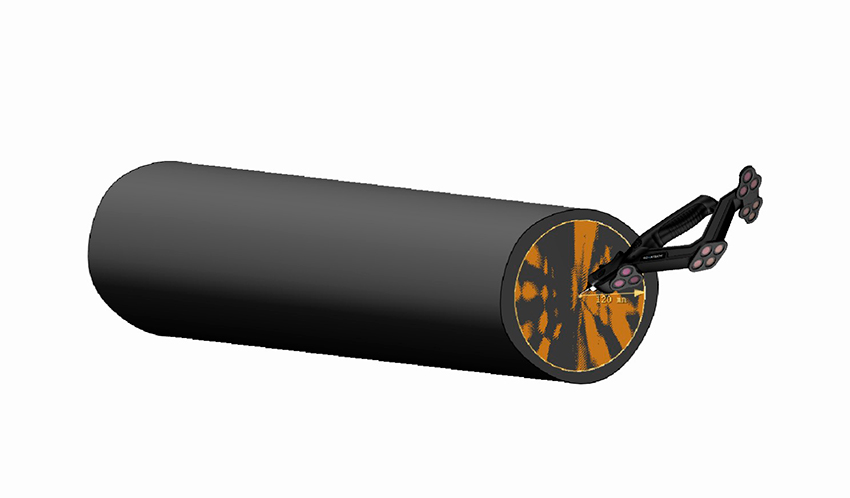

Por exemplo, suponha que temos uma máquina ferramenta (seção preta), um blank (seção cinza) e um modelo de usinagem CAD (seção laranja). Idealmente, queremos alinhá-los verticalmente, como este:

No entanto, na realidade, muitos fatores podem afetar o alinhamento, como erros de usinagem e rugosidade da superfície. Se não ajustarmos a posição do blank com referência ao modelo CAD, podemos acabar com peças que não possuem tolerâncias de usinagem suficientes em algumas áreas.

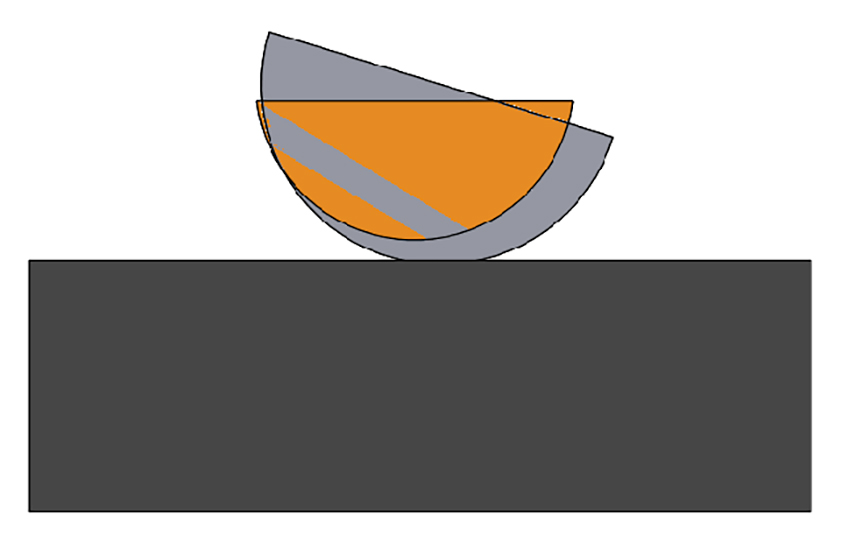

Isso pode arruinar toda a peça, como mostrado aqui:

Para evitar esse problema, precisamos medir e corrigir a posição do blank com referência ao modelo CAD. Assim, podemos ajustar o caminho de usinagem conforme necessário.

Isso pode garantir que as tolerâncias de usinagem sejam uniformes e suficientes, como este:

Alinhamento para Blank de Formato Irregular

O caso envolve um blank de formato irregular feito de liga de alumínio fundido. Como é difícil posicionar referências confiáveis, a posição do blank em relação à ferramenta de usinagem muda toda vez que é fixado, o que afeta a usinagem subsequente.

Para resolver esse problema, precisamos escanear rapidamente e com precisão a geometria do blank, além de medir as coordenadas do blank e da máquina ferramenta para identificar as relações de posição.

Então, podemos ajustar as coordenadas de usinagem conforme necessário para garantir que haja margem de usinagem suficiente em toda a superfície do produto. Por fim, podemos localizar precisamente o plano de referência de usinagem para orientar as etapas de usinagem seguintes.

Métodos Tradicionais de Alinhamento

O método tradicional de alinhamento é a marcação manual. Isso requer múltiplos ajustes e depende da experiência do trabalhador, sendo demorado, tedioso e ineficiente.

É difícil posicionar peças de trabalho irregulares com precisão, o que requer muitos testes e tentativas. Portanto, é difícil garantir a qualidade da usinagem e isso frequentemente resulta em produtos defeituosos.

Solução: Scanner 3D Global AXE

Para medir o molde, seguimos estes passos:

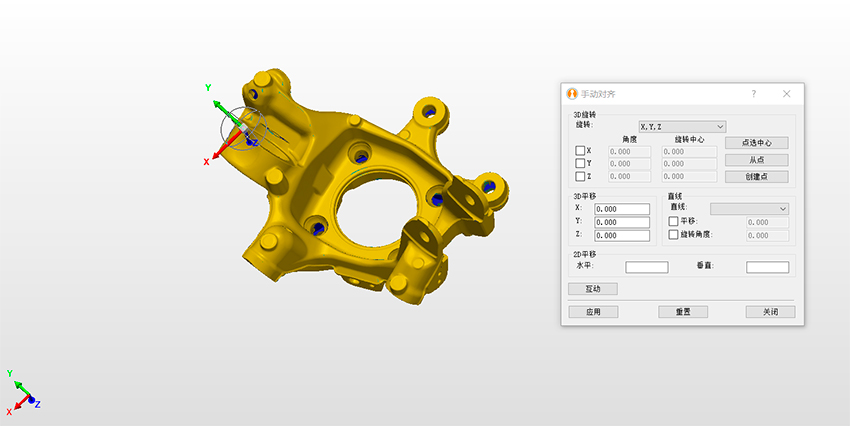

1. O engenheiro escaneou os dados 3D completos do molde e alinhou as coordenadas dos dados escaneados com o modelo CAD.

2. Após o alinhamento inicial, o engenheiro analisou a margem de usinagem e ajustou as coordenadas para garantir que a margem estivesse distribuída uniformemente.

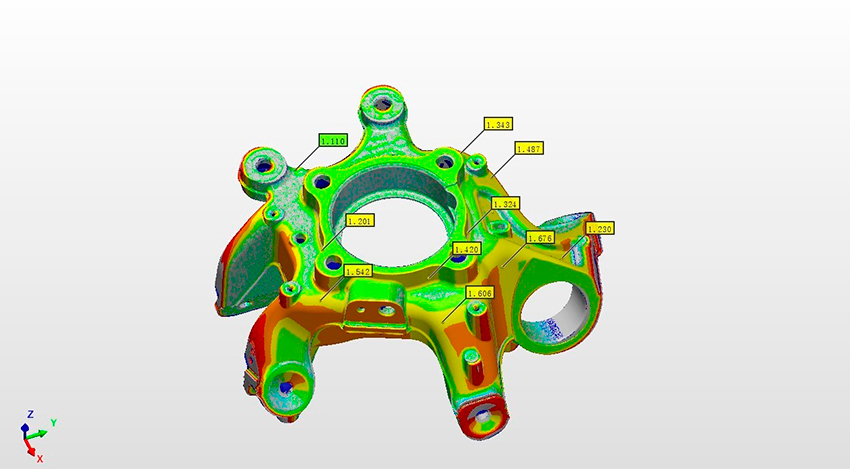

3. Comparou os dados escaneados com o modelo CAD e gerou um relatório de comparação de desvio de cores.

4. Transferiu o sistema de coordenadas ajustado para a máquina ferramenta para usinagem.

Alinhamento para Blank de Eixo Forjado

O caso envolve um grande blank de eixo forjado que precisa ser usinado. Para criar um eixo preciso, a ferramenta de corte toca o blank enquanto ele gira e corta algum material. O cliente precisa de alinhamento para usinagem e encontrar o eixo de rotação.

Solução: TrackScan + T-Probe

Passos de Medição

Para medir o blank de eixo forjado, o engenheiro seguiu estes passos:

1. Usou o sistema de rastreamento óptico do scanner 3D TrackScan para escanear todo o blank de eixo forjado. Em seguida, alinhou o sistema de coordenadas medido do blank com o sistema de coordenadas CAD de usinagem.

2. Ajustou finamente as coordenadas do blank para garantir que a margem de usinagem fosse distribuída uniformemente.

3. O engenheiro moveu o T-Probe ao redor da peça até que suas coordenadas corressem às coordenadas do centro mostradas no software. Dessa forma, o engenheiro identificou o centro das duas extremidades do blank e encontrou o eixo de rotação.

4. Os pontos identificados pelo T-Probe também foram usados como pontos de referência para fixação.

Vantagens

Varredura 3D Garante Margem de Usinagem Suficiente

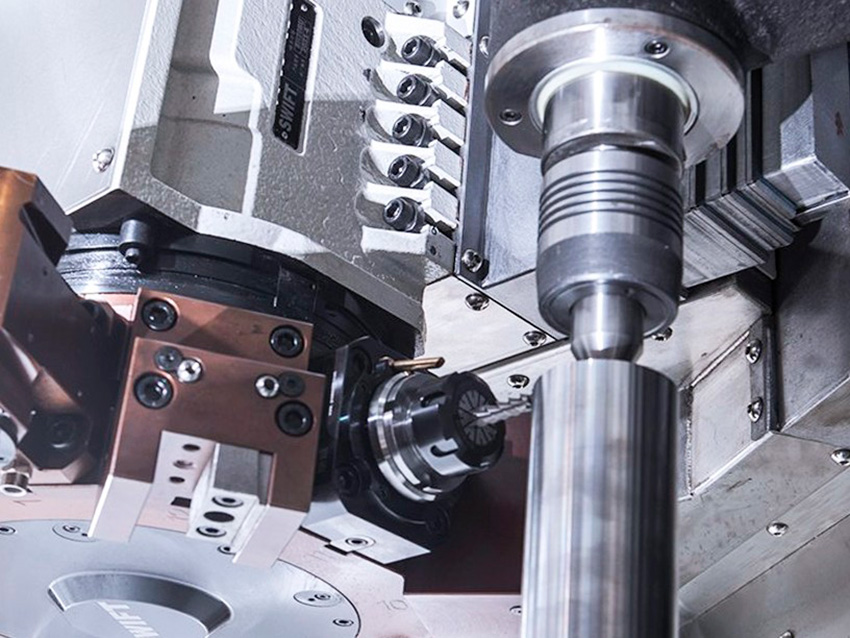

Com um scanner 3D, você pode obter rapidamente os dados 3D em tamanho real de várias peças, sem tocá-las. Mesmo as arestas e cantos difíceis de alcançar podem ser capturados completamente.

Você pode então medir abrangentemente a margem do blank e garantir que seja suficiente para a usinagem, evitando desperdícios ou defeitos.

Posicione a Referência de Processamento com Software Profissional

Com software profissional, você pode ajustar finamente a distribuição da margem e localizar rapidamente e com precisão a referência de processamento.

Isso ajudará você a usinar as partes do blank na próxima etapa, sem depender da experiência manual. Dessa forma, você pode reduzir o risco de processamento e aumentar a eficiência de usinagem.

Opere de Forma Estável e Conveniente no Local

O scanner é fácil de operar manualmente e pode ser levado para o local de trabalho. Ele pode lidar com condições complexas do local (como vibração, temperatura, umidade, luz, etc.) e operar de forma estável. Ele pode capturar os dados 3D de vários materiais e objetos sem esforço, economizando tempo e dinheiro.

Gere Relatórios Precisos e Intuitivos em Tempo Real

Você pode comparar os dados 3D com o modelo CAD e obter um relatório de desvio em tempo real automático. Isso fornecerá suporte de dados detalhado e intuitivo para determinar a margem de usinagem e alinhar a posição nas etapas seguintes.

Conclusão

Para alcançar precisão e eficiência na usinagem, é essencial adotar tecnologias avançadas de escaneamento 3D. Com a RESCANM você tem acesso a essas tecnologias inovadoras. Não perca a oportunidade de elevar o seu processo de fabricação a um novo nível de excelência, entre em contato conosco e faça um orçamento!