O scanner 3D a laser KSCAN da Scantech tem aprimorado significativamente o processo de inspeção de componentes de elevadores durante projetos na OTIS Elevator Ltd.

Os elevadores modernos são compostos principalmente por máquinas de tração, trilhos guia, dispositivos de contrapeso, dispositivos de segurança, sistemas de controle de sinal, portas de hall, etc.

O fornecimento de componentes mecânicos na indústria de elevadores tem um impacto significativo na produção, fabricação e qualidade de segurança dos elevadores.

A OTIS Elevator Ltd., é uma empresa especializada na fabricação de elevadores e escadas rolantes. É a principal empresa mundial em fabricação, instalação e serviço de elevadores e escadas rolantes.

A empresa buscava uma nova maneira de otimizar seu processo de inspeção para os componentes de elevadores fabricados.

Inspeção de um Grande Componente de Elevador

Devido aos gargalos atuais na inspeção, várias melhorias cruciais eram necessárias para o cliente. Eles precisavam priorizar a garantia de qualidade, garantindo que os componentes dos elevadores atendessem a rigorosos padrões de qualidade.

A eficiência também era importante, com foco na realização de medições no local e no aprimoramento da eficiência de detecção para simplificar o processo de inspeção. Além disso, buscavam fazer a transição de uma análise de dados complicada para uma análise conveniente e eficiente.

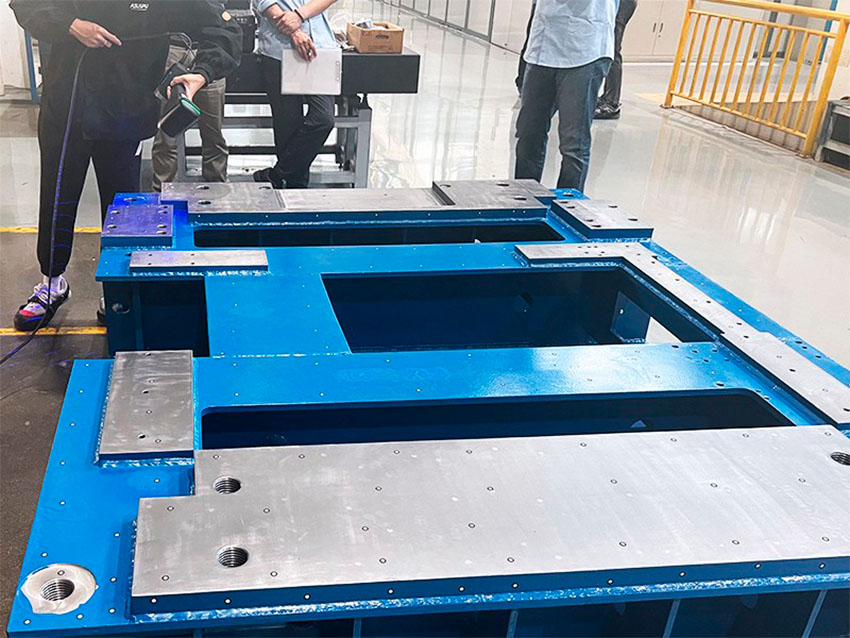

Os componentes do elevador escaneado foram especificados com as seguintes dimensões: comprimento de 2245mm, largura de 1728mm e altura de 350mm. Não é fácil mover esta parte grande e pesada.

Possui um acabamento metálico azul e reflexivo, o que representa desafios para digitalização e medição. Além disso, possui geometrias complexas, detalhes intrincados e requisitos rigorosos para GD&T.

Desvantagens dos Métodos de Medição Tradicionais

Inspeções visuais e manuais tradicionais são comumente empregadas para a avaliação da aparência de elevadores.

Isso envolve o uso de ferramentas de medição, como paquímetros, réguas de aço, fitas métricas e calibradores de folga para avaliar as dimensões e geometria e garantir que as peças estejam em conformidade com várias especificações e requisitos.

Antes de adquirir o scanner 3D da Scantech, os engenheiros da OTIS usavam equipamentos de medição estacionários tradicionais em um laboratório dedicado, que tinha várias desvantagens:

- Este equipamento de medição mede um ponto de cada vez, o que pode ser demorado para peças grandes com inúmeras características ou superfícies intrincadas.

- Além disso, mover a peça a ser medida para uma sala de medição pode introduzir desafios logísticos e aumentar o tempo total necessário para a medição.

- Por último, pode ter dificuldades em medir superfícies altamente reflexivas, o que pode dificultar ainda mais sua eficiência em inspeções.

Os métodos tradicionais frequentemente resultavam em medições perdidas e erros devido à sua grande dependência de operações humanas.

Novo Sistema de Medição: Digitalização 3D para Inspeção

A OTIS recorreu à digitalização 3D para aprimorar sua inspeção. Os principais fatores na escolha do scanner 3D KSCAN da Scantech foram sua portabilidade e funcionalidade.

Ele é portátil e insensível a condições ambientais como vibrações e variações térmicas, portanto, este scanner 3D pode realizar medições no local.

Ele vem com cinco modos de operação, incluindo digitalização hiperfina e fotogrametria embutida, que podem capturar várias características com facilidade.

- O scanner 3D capturou eficientemente os contornos intrincados dos componentes do elevador.

- Graças ao seu algoritmo robusto, oferece uma excelente capacidade de digitalização de superfícies reflexivas. Portanto, dados 3D precisos e completos da peça foram capturados.

- Todo o processo foi concluído em apenas 10 minutos, demonstrando sua rapidez e eficácia.

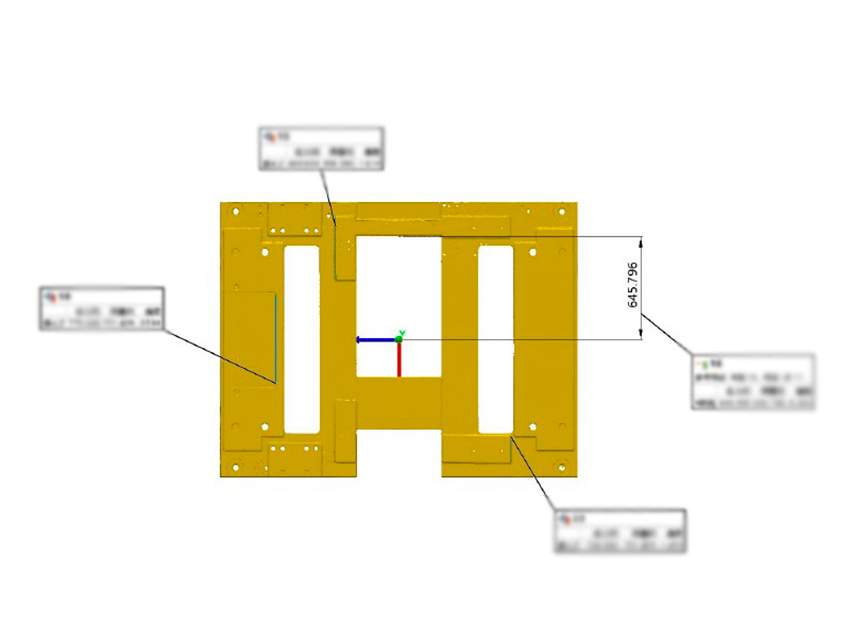

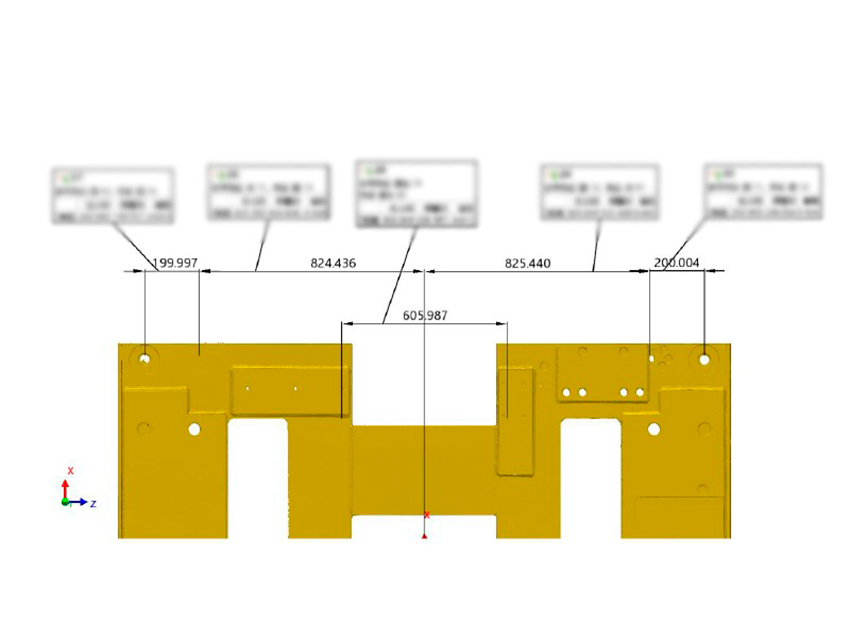

- As dimensões, perfis de superfície e posições dos furos do componente foram capturadas com valores específicos, o que significa que o engenheiro pode identificar tolerâncias com facilidade.

Resultados da Digitalização 3D e Significado do Projeto

A adoção das soluções de medição com scanner 3D da Scantech foi surpreendentemente intuitiva. Não necessitou da criação de um novo processo; em vez disso, substituiu perfeitamente um existente.

Além de oferecer dados de medição adicionais, a digitalização 3D capacitou os engenheiros a verificar as dimensões e geometrias precisas dos componentes.

Alta Eficiência de um Scanner 3D

A capacidade de digitalização no local do sistema elimina a necessidade de transporte. Ao realizar digitalizações diretamente no local, ele reduz significativamente o tempo de medição. O scanner 3D lida facilmente com superfícies reflexivas.

Sejam superfícies reflexivas ou pretas, a captura precisa de dados é alcançada sem nenhum problema. Notavelmente, não há necessidade de pulverizar a peça antes da digitalização. Isso simplifica o processo e garante resultados precisos.

Excelente Precisão

O sistema de digitalização altamente preciso possui uma impressionante precisão de digitalização de até 0,020mm. Uma de suas características marcantes é o sistema de fotogrametria infravermelha embutida.

Ao reduzir eficientemente os erros acumulados causados por medições de grande porte, este sistema garante uma precisão volumétrica excepcional.

É particularmente adequado para digitalização e medição de objetos de grande porte sem comprometer a precisão.

Facilidade de Operação

O scanner 3D foi projetado com facilidade de uso em mente. Sua simplicidade e facilidade de aprendizado o tornam uma excelente escolha tanto para iniciantes quanto para operadores experientes. Seja capturando detalhes intrincados ou objetos em grande escala, este scanner 3D garante uma experiência suave e direta.

Análise Abrangente

O sistema de digitalização captura nuvens de pontos completas e detalhadas dos componentes do elevador. Ao comparar os dados da nuvem de pontos com os modelos CAD, os engenheiros podem realizar comparações rápidas e precisas.

Engenheiros e inspetores ganham insights valiosos sobre imperfeições, irregularidades e desvios da geometria esperada.

Armados com o conjunto completo de dados – nuvens de pontos, modelos CAD e relatórios de inspeção – os engenheiros podem realizar análises precisas e facilitar a tomada de decisões informadas.