Os veículos elétricos estão transformando rapidamente o cenário automotivo. Eles contribuem para um ar mais limpo, produzindo baixas ou nenhuma emissão durante a operação.

Ao contrário dos veículos tradicionais com motores de combustão interna, que emitem poluentes, os VE’s ajudam a combater a poluição do ar e mitigar as mudanças climáticas.

Essa mudança dos veículos com motor à combustão para os veículos elétricos apresenta desafios únicos devido às diferenças fundamentais entre esses dois sistemas de energia.

Portanto, é essencial garantir a alta qualidade dos sistemas de bateria, à medida que fabricantes e fornecedores aceleram suas pesquisas, desenvolvimento e produção em VE’s.

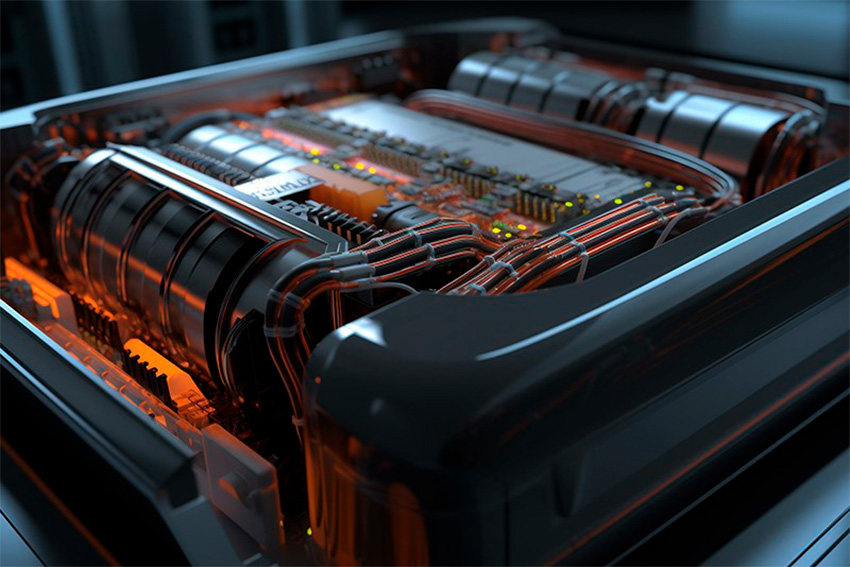

Uma bateria de veículo elétrico funciona como um sistema de armazenamento de energia recarregável que alimenta os motores elétricos em veículos elétricos a bateria.

Essas baterias são tipicamente de íons de lítio e são projetadas para uma alta relação entre potência, peso e densidade de energia, contribuindo para o desempenho geral do veículo.

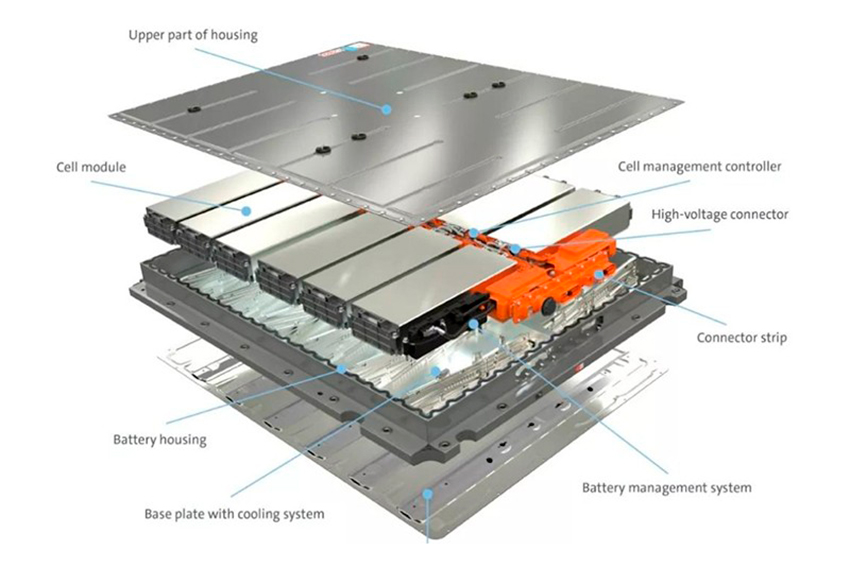

Os pacotes de baterias de VE consistem em vários componentes críticos, incluindo módulos de bateria, sistemas de gerenciamento térmico, sistemas de gerenciamento de bateria (BMS), conectores elétricos e elementos estruturais.

Entre esses, os componentes estruturais, incluindo a estrutura da bateria, a tampa superior e a bandeja do pacote de bateria, desempenham um papel crucial. Eles servem como o esqueleto do pacote de bateria, garantindo sua segurança e integridade estrutural.

À medida que a demanda por VE’s continua a crescer, a inspeção meticulosa e o controle de qualidade desses componentes de bateria se tornam essenciais para garantir o desempenho e a segurança ideais na estrada.

A Aplicação de Scanners 3D na Inspeção de Baterias de VE

• Estrutura da Bateria

A estrutura da bateria é um componente estrutural crítico que abriga os módulos de bateria e seus sistemas de suporte. Um ajuste e alinhamento adequados são importantes para evitar problemas de montagem, interrupções elétricas e problemas de transferência de calor.

Composto por vários componentes estruturais, incluindo trilhos laterais e travessas. Pontos de medição importantes incluem posições de furos de instalação, locais de soldagem e slots para obter dimensões relevantes e precisão posicional.

As estruturas das baterias são grandes e frequentemente produzidas em ambientes de chão de fábrica severos. Métodos tradicionais são demorados e podem não cobrir toda a bandeja em uma única posição. São necessários scanners 3D a laser portáteis que não sejam sensíveis às condições do ambiente, como vibrações e variações de temperatura.

O scanner 3D portátil KSCAN da Scantech pode realizar a digitalização 3D no local e obter resultados de medição precisos. Ele captura dados mais rapidamente do que os métodos tradicionais, com uma taxa de medição de até 4,15 milhões de medições por segundo.

O sistema de fotogrametria integrado neste dispositivo apresenta uma área de captura de imagem de 3760mm por 3150mm. Essa função mitiga efetivamente os erros acumulados associados às medições em grande escala, garantindo assim uma alta precisão volumétrica.

• Tampa e Bandeja da Bateria

Devido ao seu tamanho substancial e rigorosos requisitos de qualidade, a tampa e a bandeja da bateria desempenham um papel crucial na garantia da integridade de vedação e qualidade de montagem da bateria.

Para mitigar os riscos de segurança, é imperativo realizar uma inspeção abrangente tanto no perfil, na planicidade, no paralelismo quanto nas dimensões. Notavelmente, a largura da bandeja e da tampa da bateria geralmente excede 1,6 metros, o que apresenta desafios para medições precisas usando métodos de medição tradicionais.

O scanner 3D TrackScan da Scantech apresenta grandes volumes de medição de até 49 m3, capaz de medir peças em grande escala. Isso significa que o scanner 3D pode capturar uma grande quantidade de dados em uma posição para reduzir o tempo de inspeção.

Não há necessidade de mover rastreadores com frequência. Além disso, ele pode capturar rapidamente detalhes das peças e obter dados 3D de alta precisão.

Para garantir a qualidade de montagem, os fabricantes também podem realizar inspeção e análise de deformação em bandejas e tampas antes e depois da montagem.

• Furos da Bandeja da Bateria

Ao inspecionar os furos da bandeja da bateria, as medições principais se concentram principalmente nas posições e diâmetros dos furos que vêm em vários tamanhos e tipos.

O scanner 3D TrackScan pode ser usado para obter uma inspeção precisa e eficiente dos furos. Este sistema apresenta uma inspeção de borda de luz sem sombras alimentada por medição de valores de cinza de alta precisão. Isso permite que os usuários inspecionem meticulosamente características fechadas, especialmente furos roscados.

O sistema garante resultados de medição precisos e repetíveis, incluindo informações de posição e diâmetro. Além disso, ele captura dados 3D cruciais relacionados às posições dos furos, diâmetros e espaçamentos.

Para avaliar a precisão posicional de furos de instalação roscados, colunas auxiliares roscadas de alta precisão especializadas podem ser usadas. Essas colunas podem se adaptar a vários tamanhos de furos roscados (como M5, M8 e M10), permitindo que os scanners 3D capturem dados precisos para furos roscados.

Se o requisito de precisão não for muito alto, também podemos usar um scanner 3D para digitalizar a posição do furo e a superfície externa do cilindro para obter a precisão posicional dos furos roscados.

• Sistema de Gerenciamento de Bateria (BMS)

O sistema de gerenciamento e controle das células da bateria é o componente central da bateria e requer uma instalação precisa. Podemos usar uma sonda para detectá-lo e analisá-lo durante o processo de instalação para garantir sua precisão após a instalação.

Fluxo de Trabalho para Digitalização 3D

- Primeiro, fixe marcadores na peça. Ao usar o sistema de medição óptica 3D, os marcadores não são necessários.

- Em seguida, realize a digitalização 3D a laser sem contato de toda a peça testada.

- Obtenha e processe os dados 3D da peça no software 3D.

- Finalmente, compare esses dados com o modelo CAD padrão para identificar desvios dimensionais em cada posição.

- Este processo permite uma aquisição mais rápida de dados precisos e melhora a eficiência da inspeção.

Vantagens da Digitalização 3D a Laser

Alta precisão

Os scanners 3D fornecem insights meticulosos sobre as estruturas intricadas das baterias de veículos elétricos, garantindo segurança, confiabilidade e desempenho máximo ao longo de toda a sua vida útil. Com um nível de precisão impressionante de até 0,020mm, essas técnicas de medição desempenham um papel crucial na manutenção da alta qualidade das avaliações de bateria.

Eficiência

Devido às operações fáceis e à taxa de medição rápida dos scanners 3D, medir baterias de veículos elétricos usando essa tecnologia é altamente eficiente.

A capacidade de capturar rapidamente dados 3D detalhados permite avaliações precisas dos componentes da bateria, incluindo sua forma, dimensões e quaisquer defeitos potenciais. Seja na pesquisa e desenvolvimento, fabricação ou controle de qualidade, a digitalização 3D otimiza o processo de medição da bateria, levando a uma melhor precisão e produtividade.

Digitalização 3D Completa

A digitalização 3D é a escolha ideal para medições abrangentes para criar um gêmeo digital de componentes, o que garante que os engenheiros capturem todos os detalhes intricados sem deixar nada de fora. Ao empregar esse método, eles obtêm uma representação completa e precisa da peça, facilitando a análise precisa e o controle de qualidade.

Dados Abrangentes

Esses dados 3D abrangentes podem ser armazenados para análises detalhadas. Eles fornecem uma visão completa da condição da peça, permitindo que os engenheiros verifiquem sua qualidade minuciosamente.

Além disso, os usuários podem identificar facilmente as especificações de dimensionamento e tolerância geométrica (GD&T) da peça.