A impressão 3D de peças automotivas tem se tornado cada vez mais realidade. A equipe belga Heli Racing teve problemas mecânicos em um de seus veículos. Durante uma corrida, o coletor turbo diesel de quatro cilindros de sua BMW série 1 explodiu, estourando ao longo de uma solda feita por ultrassom que mantinha unidas as duas metades do coletor.

A equipe tentou reforçar a solda, mas quando o carro voltou à pista, no meio da corrida, houve um novo estrondo, uma perda de potência e um pit stop para substituir o coletor. Isso causou frustrações para a equipe.

Fazer um coletor substituto mais robusto por meio de métodos tradicionais, como injeção plástica, estampagem ou fundição, seria demorado e caro, exigindo ferramentas, moldes e semanas para projetar e fabricar uma peça para substituir. A equipe, no entanto, corria contra o tempo.

A solução

Em 2018, a Heli decidiu levar o problema para uma empresa belga que fabrica peças usando a Impressão 3D. Eles realizaram uma digitalização 3D do coletor e, após cerca de 10 horas de trabalho de engenharia reversa, tinham em mãos um projeto digital de um coletor mais forte e mais leve.

Em sua primeira corrida com o novo coletor de admissão impresso em 3D em nylon PA 12, a peça suportou tranquilamente a corrida e a equipe Heli conseguiu a terceira colocação. Esse mesmo coletor durou até que o carro foi aposentado no início de 2020.

A tecnologia de impressão 3D prova silenciosamente seu valor tanto nas corridas da Fórmula 1 quanto em da NASCAR. As equipes são sigilosas sobre o uso exato da tecnologia, mas a impressão 3D permite que façam peças complexas que não poderiam ser feitas por outros meios.

Vantagens da impressão 3D de peças automotivas em massa

O método de impressão 3D de peças automotivas tem sido ótimo para pequenas quantidades de peças, mas quando se trata de produção em massa, métodos convencionais como estampagem, fundição ou moldagem por injeção ainda permanecem mais baratos e práticos. No entanto, as melhorias na tecnologia 3D agora estão preparadas para chegar às linhas de montagem onde SUVs, coupes, sedans e hatchbacks do dia-a-dia são fabricados.

A Volkswagen, uma das poucas montadoras a proclamar publicamente suas ambições de impressão 3D, está testando peças de carroceria que planeja colocar em seus carros até 2023. “Para a Volkswagen, o principal objetivo estratégico é demonstrar que a tecnologia é de grande utilidade em nossa produção de carros”, disse Martin Goede, chefe de planejamento e desenvolvimento de tecnologia da VW.

Por incrível que pareça, a manufatura aditiva – termo genérico da indústria para diferentes tipos de impressão 3D – foi idealizada na década de 1970. As primeiras impressoras chegaram na década de 1980 e, na década de 1990, a “sinterização” a laser foi usada para fundir metais em pó. Agora, as impressoras podem construir peças de uma variedade de materiais, como metais, polímeros e até cerâmicas.

A forma como a maioria das impressoras agora funcionam é fundindo material em pó em fatias finas que são empilhadas para formar uma forma, da mesma forma que um pacote de papel com cada folha colada faria um bloco de papel sólido.

A manufatura aditiva permite que os fabricantes construam itens que não poderiam ser construídos anteriormente, como peças com reforço semelhante a um favo de mel em espaços vazios, permitindo que as peças sejam mais leves, fortes e rígidas.

A outra vantagem é a criação de novas ligas. “Quando você tenta criar superligas, elas não se misturam”, disse Brad Keselowski, que, além de ser proprietário da Keselowski Advanced Manufacturing, dirige o Ford Mustang nº 2 para a equipe Penske na série NASCAR Cup. “Você os derrete em uma grande panela e eles se separam como óleo e água.”

Mas esses materiais em pó não se separam. “Pó é como sal e pimenta. Quando você mistura sal e pimenta, fica misturado ”, disse ele. “A impressão 3D permite a junção de novas ligas que simplesmente não são possíveis por outros tipos de fabricação.”

A impressão 3D na F1 e NASCAR

Assim como foi para a equipe belga Heli Racing, a tecnologia tem sido uma bênção para as equipes de corridas. Através dela, engenheiros podem usar design auxiliado por computador para construir projetos digitais de peças que podem ser impressas para serem utilizadas em dias, em vez de semanas, sem a necessidade de investimento em ferramentas caras.

As peças impressas podem ser testadas em veículos reais, reprojetadas e retestadas, o que é extremamente valioso porque os modelos de computador que preveem o desempenho de uma peça na vida real ainda são apenas simulações. “Quero construir algo, experimentar e, se não gostar, fazer outro”, disse Keselowski.

A vantagem que a impressão 3D dá às equipes de corrida é imensurável. “Quando encontramos algo que pode tornar as peças melhores, construímos e colocamos no carro de corrida o mais rápido possível. Caso contrário, a cada dia que passa perdemos vantagem”, acrescentou.

Em nenhum lugar essa vantagem foi usada com maior efeito do que nas corridas de F1. “Considere um carro de F1 como um protótipo; nada é definitivo”, disse Paul Monaghan, engenheiro-chefe da equipe de F1 da Red Bull. As equipes agora podem personalizar peças para pistas e condições climáticas específicas, por exemplo, ajustando uma quantidade precisa de força descendente a um aerofólio traseiro. A pequena fração que uma segunda melhoria pode fornecer também conta. “Dois décimos de segundo podem ser duas posições na ordem da largada inicial”, disse Monaghan. “Dez voltas depois, você está a dois segundos de distância.”

O que falta então para a impressão 3D ocupar as linhas de produção das montadoras?

Embora imprimir peças especiais a uma equipe de quatro carros seja algo prático, fornecer 100.000 peças por enquanto não tem sido. A manufatura aditiva tem demorado um pouco para ser aplicada por ainda ter um custo relativamente alto, e esse é apenas um dos desafios que as montadoras encontram ao tentar introduzir a tecnologia 3D nas linhas de produção.

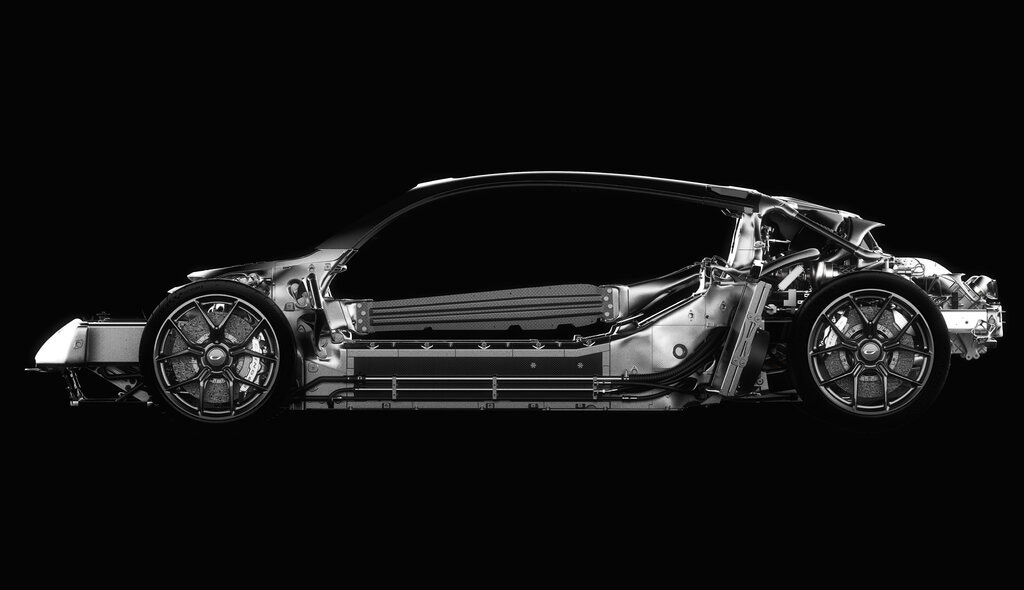

Mas empresas como Volkswagen e Divergent Technologies dizem que isso está prestes a mudar. A Divergent adotou a tecnologia 3D na produção do seu modelo Czinger 21C (foto) que custa US$ 1,7 milhões. O veículo conta com um chassi leve de alumínio impresso em 3D. Embora a empresa planeje produzir apenas 80 carros este ano, o 21C é uma prova do potencial da impressão 3D idealizada pelo fundador Kevin Czinger, que segundo ele chega a ser de 10 a 20 vezes mais rápido do que outros métodos de impressão 3D. “Essa taxa dobrará novamente nos próximos anos”, disse ele.

Czinger disse que acelerou a impressão otimizando o processo para um número limitado de ligas de alumínio. Ele disse que a Divergent imprimiu peças do chassi que estão sendo testadas em ensaios de colisões por dois dos principais fabricantes mundiais de automóveis, e imprimirá 1.000 suspensões este ano para uso em um carro de produção, que ele preferiu manter sigilo. Ele disse que suas impressoras reduziram os custos das peças abaixo dos da fabricação tradicional. “Se você colocar o custo do ferramental ou da fundição na conta, verá que escolher a impressão 3D no lugar dos métodos convencionais oferece um maior custo/benefício”, disse ele. “Caso contrário, não teríamos feito esta escolha”, completa.

A Volkswagen planejou adotar a impressão 3D de peças automotivas gradualmente em suas linhas de produção, começando com peças de acabamento customizadas e progredindo para peças de chassis até 2023. “Há avanços revolucionários na fabricação utilizando aditivos”, disse Goede.

Um desses avanços é uma mudança no processo de impressão. A impressão 3D de peças automotivas geralmente é feita por “sinterização” a laser, que funde camadas de pó. Mas uma tecnologia mais antiga chamada impressão por encadernação foi aprimorada para produzir peças de metal duráveis mais rapidamente do que o método de sinterização a laser. As impressoras de encadernação usam cola para unir as camadas de metal. A parte concluída é então aquecida, queimando a cola e fundindo o metal. Em testes na VW, a impressão de encadernação foi rápida e durável o suficiente para produção em massa, disse Goede.

Olhando para os avanços esperados, a VW estima que a velocidade de impressão de encadernação ultrapasse a de sinterização em 60 vezes nos próximos dois a cinco anos. A empresa está testando em ensaios de colisão o pilar vertical do para-brisa, conhecido como pilar A, do conversível europeu T-Roc, que pode aparecer em modelos futuros.

Mas ainda não acabou a batalha contra a manufatura tradicional. Ainda existem desafios para a manufatura aditiva, como garantir o controle de qualidade. Por exemplo, uma peça é confiável se houver uma flutuação momentânea na potência do laser? Quanto de flutuação está OK? Padrões e métodos de teste ainda precisam ser desenvolvidos, o que é difícil porque a impressão 3D está evoluindo rapidamente e é difícil para a metodologia de teste acompanhar essa evolução.

“Até onde qualquer um pode ver, ainda haverá uma necessidade de fabricação convencional quando se trata de peças como o capô de um carro, por exemplo”, disse Tim Weber, chefe global da HP para materiais 3D. “Criar uma peça muito grande, muito fina e muito lisa ainda será difícil com a manufatura aditiva.”

Mesmo os planos ambiciosos da VW não descartam a necessidade da fabricação convencional. “Em nossa estratégia não haverá eliminação completa”, disse Goede. “Ainda não conseguimos prever se haverá um veículo inteiramente impresso em 3D no futuro.”

[NY Times]